泡沫塑料 现代建筑与工业中的高效隔热隔音材料制造与应用

泡沫塑料作为一种轻质多孔的高分子材料,因其优异的隔热和隔音性能,已成为现代建筑、交通运输、家电及工业领域中不可或缺的功能性材料。其制造过程融合了化学、物理与工程技术的精髓,通过精密的工艺控制,赋予材料独特的结构和性能。

一、核心制造工艺:发泡成型技术

泡沫塑料的制造主要依赖于发泡成型技术,核心在于在聚合物基体中引入并稳定大量气泡。根据发泡剂类型和工艺差异,主要分为物理发泡与化学发泡两大类。

- 物理发泡:通常使用低沸点烃类(如戊烷)或惰性气体(如二氧化碳、氮气)作为发泡剂。在高压下将发泡剂注入熔融或液态的聚合物中,随后通过降压或升温使发泡剂气化,形成泡孔。此法环保性较好,常用于聚苯乙烯(EPS)、聚氨酯(PU)硬泡等。

- 化学发泡:通过添加化学发泡剂(如偶氮二甲酰胺),在加热时分解产生气体(如氮气、二氧化碳)而形成泡孔。该方法工艺相对简单,广泛应用于聚氯乙烯(PVC)、聚乙烯(PE)等材料的发泡。

关键工艺步骤包括:原料预处理(聚合物树脂、发泡剂、催化剂、稳定剂等混合)、发泡反应(在模具或连续生产线上控制温度、压力诱发气泡成核与生长)、固化定型(冷却或交联反应使泡孔结构固定)及后处理(切割、层压等)。先进的挤出发泡、模压发泡及喷涂发泡技术可实现不同密度、孔径与形状的制品生产。

二、隔热隔音性能的机理与优化

泡沫塑料的卓越性能源于其独特的闭孔或开孔结构:

- 隔热性:泡孔内封存的空气或低导热气体(如环戊烷、HFCs)有效阻隔热传导,材料本身的热导率可低至0.020-0.040 W/(m·K)。通过调控泡孔尺寸(微孔化)、分布均匀性及添加红外遮光剂(如炭黑),可进一步提升隔热效率,广泛应用于建筑墙体保温板、冷藏设备、管道包覆等。

- 隔音性:开孔结构(如柔性聚氨酯泡沫)通过声波在曲折孔道中的摩擦、散射消耗声能,吸收中高频噪音;闭孔结构(如EPS)则更多依靠声阻抗失配反射声音。复合结构设计(如梯度密度泡沫)能实现宽频带吸声,用于汽车内饰、录音室、机械设备隔音层等。

三、材料类型与特色应用

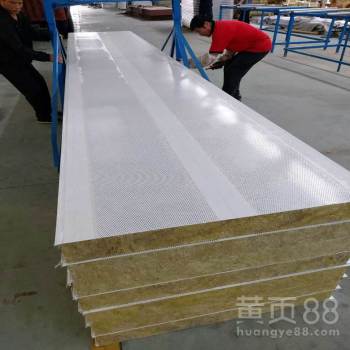

- 聚苯乙烯泡沫(EPS/XPS):EPS经预发泡与模塑成型,质轻价廉,常用于建筑隔热板、包装缓冲;XPS通过挤塑成型,闭孔率高,强度与防潮性更优,适用于地基保温、冷库建设。

- 聚氨酯泡沫(PU):分为硬质(隔热为主,如建筑喷涂泡沫)、软质(隔音吸震,如家具垫材)及半硬质(汽车仪表板)。其反应成型灵活,可现场喷涂填充复杂空隙。

- 聚乙烯泡沫(PE):交联PE泡沫柔韧耐腐蚀,常用于管道保温、体育护具;非交联PE泡沫(如EPE)弹性好,多用于精密仪器包装。

- 酚醛泡沫:阻燃性能极佳(可达B1级),耐高温,适用于防火要求高的建筑与工业领域。

四、发展趋势与挑战

随着绿色建筑与碳中和目标的推进,泡沫塑料制造正朝向环保化与高性能化发展:

- 环保创新:推广零ODP(臭氧消耗潜能)、低GWP(全球变暖潜能)的发泡剂(如液态CO₂、水发泡技术);开发生物基聚氨酯、可降解PLA泡沫;提升材料可回收性(如物理回收造粒、化学解聚单体)。

- 功能集成:研发兼具隔热、隔音、阻燃、结构承载的多功能复合材料(如泡沫夹芯板);利用纳米技术(添加石墨烯、气凝胶)制造超低导热系数泡沫。

- 工艺智能化:通过在线监测与AI控制优化泡孔形态,提升产品一致性;发展3D打印泡沫定制复杂构件。

行业仍面临挑战:部分传统发泡剂的环保替代成本较高;废旧泡沫回收体系尚不完善;极端环境下的长期耐久性需进一步验证。

泡沫塑料的制造是一门平衡结构、性能与成本的科学。通过持续的材料创新与工艺革新,它正以更高效、更环保的姿态,为降低建筑能耗、抑制噪声污染提供关键解决方案,助力可持续社会的构建。

如若转载,请注明出处:http://www.huiyuebaowen.com/product/39.html

更新时间:2026-03-03 04:15:31